表面粗糙度测量仪的主要工作原理基于机械触针扫描与信号转换处理,通过触针与被测表面的直接接触,将表面微观几何形状的微小变化转换为电信号,再经过滤波、数字化处理和参数计算,zui终量化表面粗糙度。下面

测量仪器回收小编详细解析一下表面粗糙测量仪的主要工作原理:

一、触针扫描与表面接触

触针结构

测量仪使用高硬度、耐磨的金刚石触针(针尖曲率半径通常为2μm或更小),确保在扫描过程中触针本身不发生变形。

触针以恒定且轻微的接触力(通常为几毫牛至几十毫牛)垂直压在被测工件表面,避免因压力过大损伤工件或因压力过小导致信号失真。

驱动方式

触针由驱动器带动,沿被测表面的轮廓方向匀速移动(或步进移动)。

在移动过程中,触针跟随表面微观的峰谷起伏进行上下运动,其垂直位移量直接反映了表面粗糙度的高低变化。

二、信号转换与处理

传感器类型

电感式传感器:利用电磁感应原理,触针的垂直位移导致电感线圈的磁通量变化,从而产生与位移成正比的电信号。

压电式传感器:利用压电效应,触针的垂直位移使压电晶体产生电荷,电荷量与位移成正比。

激光式传感器(非接触式):通过激光束照射表面,反射光的位置变化由光电探测器接收,转换为电信号(但主流仍以接触式为主)。

信号放大与滤波

传感器输出的原始电信号通常非常微弱,需通过前置放大器进行放大。

放大后的信号通过电子滤波器(如相位校正高斯滤波器)滤除长波长成分(如宏观形状误差、波纹度),保留代表微观表面峰谷起伏的粗糙度成分。

滤波目的:确保测量结果仅反映表面粗糙度,而非工件的整体形状或波纹度。

模数转换(ADC)

滤波后的模拟电压信号通过模数转换器转换为离散的数字信号序列,构成数字化的粗糙度轮廓曲线。

数字信号的分辨率(如12位、16位)直接影响测量精度,分辨率越高,信号细节保留越完整。

三、参数计算与结果输出

参数计算

微处理器根据国际标准(如ISO 4287、ASME B46.1)对数字化粗糙度轮廓数据进行数学计算,得出以下常用参数:

幅度参数:

Ra(算术平均偏差):轮廓偏距绝对值的算术平均值,反映表面粗糙度的平均水平。

Rz(zui大高度):轮廓峰顶线与谷底线之间的垂直距离,反映表面粗糙度的极值。

Rmax(zui大轮廓峰高):单个轮廓峰的zui大高度。

间距参数:

RSm(轮廓单元的平均宽度):相邻轮廓峰之间的平均距离。

计算过程涉及对轮廓曲线的积分、求极值等数学运算,确保参数的科学性和准确性。

结果输出

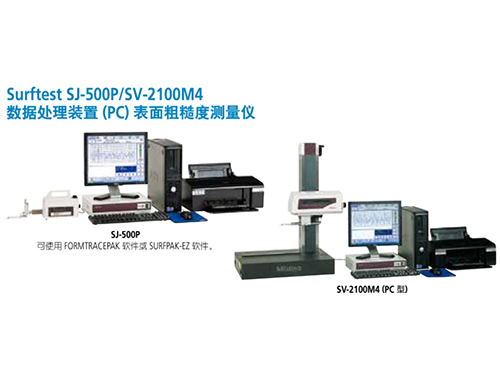

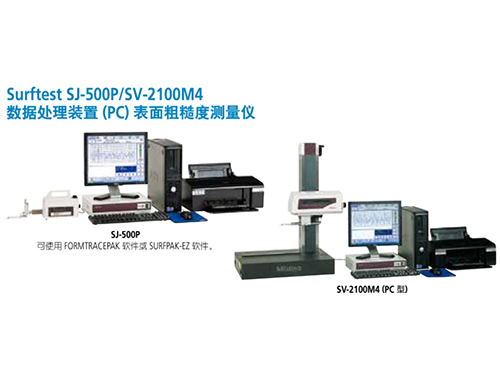

测量结果通过显示屏(如LCD、LED)以数字或图形形式输出,部分仪器还支持数据存储、打印或传输至计算机进行进一步分析。

图形输出通常包括粗糙度轮廓曲线、参数值以及滤波后的波形,帮助用户直观理解表面特征。